Планирование ТОиР и надёжное предприятие Industry 4.0

В ремонте оборудования не всегда устраняют проблему вовремя: где-то забыли слить масло, где-то не поменяли топливный фильтр, а где-то преждевременно поставили «левую» запчасть. Так появляются маленькие песчинки, которые создают целую пустыню проблем, которые создают финансовые и репутационные потери компании.

Эффективный ТОиР это: организация, приоритезация и прозрачность. Звучит просто, но для сотен разных агрегатов разработать единую систему почти нереально. Тут поломка, там авария, здесь просроченная замена запчастей — поди знай, можно ли вообще это всё структурировать и контролировать.

Оказывается, можно. В этой статье мы расскажем, почему инновации в обслуживании оборудования — это не только эффективно, но и не так дорого и сложно, как многим кажется.

Инновации на страже эффективности предприятия

С 2020 по 2025 год рынок обслуживания агрегатов инструментами Industry 4.0 вырастет минимум в три раза, до $12 млрд. Чтобы понять, почему растёт этот тренд, нужно начать с больших данных (Big Data). Этим термином называют большие наборы информации, собранные из разных источников. Они настолько сложные и объёмные, что не поместятся ни в одну Excel-таблицу. EAM-системы считывают и анализируют сотни показателей по каждому агрегату, смотрят на их динамику и сопоставляют их с жизненным циклом актива. Можете представить, сколько переменных и показателей будет содержать даже однодневная запись.

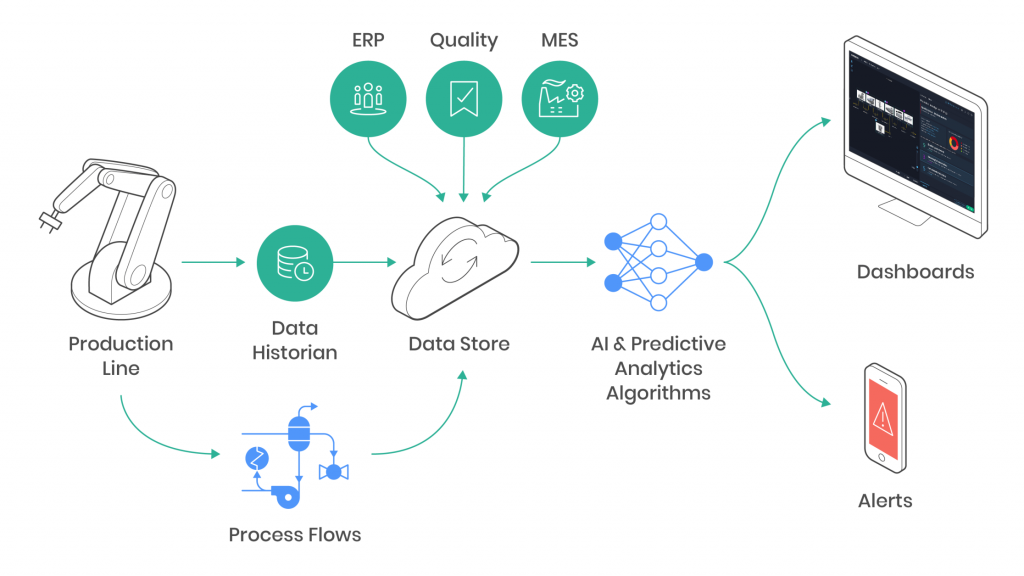

Пример работы больших данных на линии предприятия

С точки зрения прибыли большие данные — возможность в стоге информации найти иголку ценности: слепую зону, будущую поломку или пространство для развития. С точки зрения ТОиР, основная проблема в том, что эти наборы данных сохранялись и анализировались независимо друг от друга: в разных программах и отделах. Теперь, с алгоритмами искусственного интеллекта (AI), мы можем анализировать и видеть полную картину работы оборудования на реальных, точно и вовремя снятых показателях.

Своё логическое продолжение большие данные находят в интернете вещей (IIoT). Так называют сеть «вещей» (датчиков, электроники, роутеров и контроллеров), в которой приборы собирают и обмениваются данными. В традиционном ТОиР уже существует похожий подход: датчики давления, расхода или температуры на агрегатах. Но вот беда: на предприятиях эти датчики часто работают только внутри своих протоколов, то есть информацию можно увидеть только на дисплее прибора.

Благодаря Industry 4.0 интернет вещей объединяет все датчики в одну сеть, которая генерирует большие данные. Их можно проанализировать и получить надёжную почву для принятия решений. Ещё один приятный факт: цена на IIoT-датчики постоянно падает, начиная с 2004 года.

Окей, со сбором, структурированием и аналитикой данных по работе оборудования разобрались. Но ведь нам нужны не красивые графики и таблицы, а решение конкретных бизнес-задач. Как быть?

Пришло время познакомиться с предиктивными методиками (Predictive Maintenance) Industry 4.0, которые превращают аналитику в прогнозы. Предиктивные методики, с их сложными эвристиками и алгоритмами, прогнозируют «сюрпризы» в работе оборудования. К примеру, если вибрация подшипников агрегата выше допустимой нормы, система наперёд оповестит вас о скорой аварии. Рабочие смогут в удобном темпе исправить проблему, а не бежать сломя голову на очередную поломку, которая влетает компании в копеечку.

Пример того, как математические модели прогнозируют поломки оборудования

Синтез EAM-систем и предиктивных методик позволяет решать и более сложные задачи. Правильно налаженная бизнес-логика сможет прогнозировать поломки в узлах, состояние масел в агрегатах или целые аварийные зоны. Под каждую ситуацию тот же SmartEAM сможет подобрать необходимую методику обслуживания и снизить риск внезапной остановки.

В концепте Industry 4.0 существует ещё одно направление, которое позволяет машинам лучше понимать мир вокруг. Машинное зрение (Machine Vision) — это набор алгоритмов, который считывает и анализирует данные с видеокамер. Математические модели внутри систем машинного зрения распознают и описывают объект, а потом реагируют на его изменения.

В работе с оборудованием машинное зрение помогает выявить дефект на линии, устранить проблему с запчастью и ещё точнее собирать данные. На некоторых заводах, например, стоят камеры, которые считывают вибрации оборудования. С точностью до пикселя они обрабатывают и передают цифрами под 200 кадров в секунду. Эту информацию система анализирует, интерпретирует и выдаёт рекомендации.

Делаем эффективный ТОиР с Industry 4.0

Как видим, существует достаточно инструментов для улучшения надёжности оборудования и сокращения затрат на его обслуживание. Сегодняшние технологии мощнее, понятнее и дешевле любого своего предшественника, особенно стационарных постов для снятия показателей.

Более того, внедрение подходов Industry 4.0 не требует сложной ІТ-инфраструктуры, капитальных инвестиций или целого штата экспертов «на борту». Например, продукт SmartEAM доступен как облачное решение — вы платите только за нужные вычислительные мощности, а не «железо», провода и место под серверы.

Необязательно внедрять всё за раз: пообщайтесь с экспертами, оцените приоритетные зоны, внедрите модульные решения и дождитесь скорых результатов. Средства, которые вы сэкономите уже в первый год (как это сделал «Интерпайп»), сможете постепенно инвестировать в новые решения.

Итого, ТОиР с инструментами Industry 4.0 и системой SmartEAM — это:

- рост надёжности активов

- более быстрые и качественные наладки

- высокий коэффициент использования оборудования

- предупреждение аварий, простоев и необходимых переналадок

- целостный и прозрачный контроль дефектов

- снижение нагрузки на ремонтников за счёт ІТ-системы

- доступ к любой информации с любого устройства из любой точки Земли

Не знаете, с чего начать? Свяжитесь с нашими экспертами, чтобы подобрать решение под ваши бизнес-задачи.