Исследования показали, что при использовании любого оборудования на любом предприятии существует всего 6 сценариев выхода этого оборудования из строя. Графически все эти сценарии можно изобразить следующим образом: если по вертикальной оси мы будем откладывать вероятность выхода оборудования из строя, а по горизонтальной — время его работы (жизненный цикл), то получим следующую картину, которая отображает 6 сценариев выхода оборудования из строя.

А. Оборудование выходит из строя либо в начале своего периода службы, либо в конце B. Оборудование выходит из строя в конце периода службы C. Надежность оборудования постоянно ухудшается, оно может выйти из строя в любой момент, но чем оно старше, тем больше вероятность его поломки D. Оборудование точно не выйдет из строя в начале службы. Вероятность выхода из строя в любое другое время – одинакова. E. Вероятность выхода оборудования из строя одинакова, вне зависимости от времени службы оборудования. F. Если оборудование не выйдет из строя в начале службы, то вероятность выхода из строя в любое другое время – одинаковая.

Приведенные графики позволяют сделать несколько важных выводов. Если оборудование будет выходить из строя по сценарию А, B или С, то планово-предупредительные ремонты (ППР), которые проводятся большинством компаний, могут эффективно предотвратить поломку оборудования. Но в случае со сценариями D, E или F метод ППР не подходит, поскольку приводит только к дополнительным затратам ресурсов, никак не влияя на надежность оборудования и его долговечность. Это вызвано тем, что не всегда теоретический срок эксплуатации компонентов соответствует фактическому, и детали следует менять не на основе предполагаемого планового износа, а основываясь на их фактическом состоянии. Впервые к такому выводу пришел Британский ученый Конрад Хэл Уоддингтон, применивший новую концепцию обслуживания к бомбардировщикам B-24 Королевских военно-воздушных сил Великобритании во время Второй мировой войны. Благодаря применению нового подхода удалось не только сократить количество времени и средств, необходимых для ремонта и обслуживания самолетов, но также повысить их надежность.

RCM

Новый подход к обслуживанию получил название RCM — Reliability-Centered Maintenance — обслуживание на основании надежности, и стал постепенно перениматься всеми ведущими промышленными предприятиями, доказав свою эффективность как в экономии средств, так и в обеспечении надежности обслуживаемых механизмов.

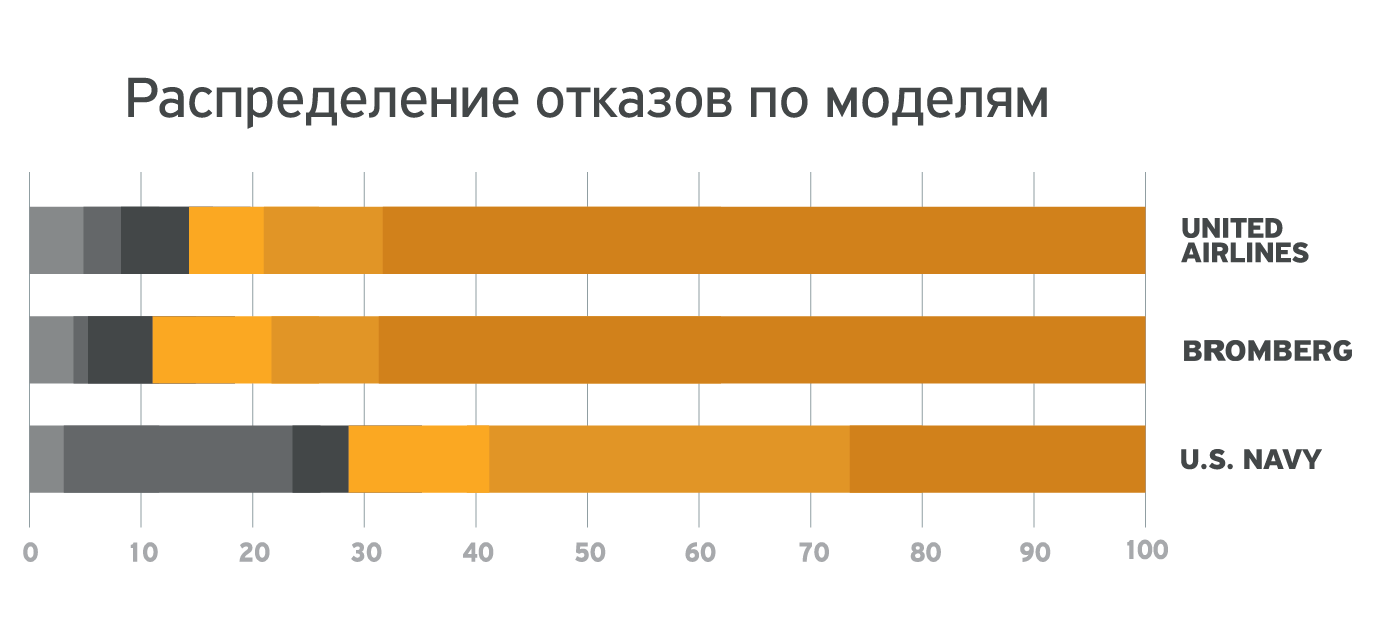

Аргументом в пользу принятия RCM как более эффективного подхода к обслуживанию стал анализ статистики выхода из строя разных узлов и агрегатов, который в свое время провела и компания Bromberg, и авиакомпания United Airlines, и даже Военно-морские силы США. Статистика показала, что из существующих 6 сценариев поломки механизмов, определенные сценарии имеют намного большую частоту, чем другие.

После получения этой информации, было предложено сопоставить частоту сценариев с возможностью их предотвращение с помощью ППР. Полученные данные выглядели следующим образом.

Как видно из инфографики, для всех компаний вероятность выхода оборудования из строя по сценариям F, E и D составила абсолютное большинство. Учитывая эти данные, было принято решение об отказе от проведения ППР и переходе на RCM-обслуживание. Проведение ППР оказалось не только более затратным, но еще и малоэффективным: в среднем, только 20% неполадок могло быть устранено еще до их проявления с помощью ППР.

Таким образом, ведущие мировые предприятия начали отказываться от ППР еще в 70-х годах, и сегодня RCM-обслуживание является самым прогрессивным и эффективным подходом для любого производственного предприятия.