Дослідження показали, що при використанні будь-якого обладнання на будь-якому підприємстві існує всього 6 сценаріїв виходу цього обладнання з ладу. Графічно, всі ці сценарії можна зобразити таким чином: якщо по вертикальній осі ми вибудуємо ймовірність виходу обладнання з ладу, а по горизонтальній - час (життєвий цикл) роботи обладнання, то отримаємо таку картину, яка відображає 6 сценаріїв виходу обладнання з ладу.

А. обладнання виходить з ладу або на початку свого періоду служби, або в кінці B. обладнання виходить з ладу в кінці періоду служби C. надійність обладнання постійно погіршується, воно може вийти з ладу в будь-який момент, але чим воно старше, тим більше D. ймовірність його поломки E. обладнання точно не вийде з ладу на початку служби. Ймовірність виходу з ладу в будь-який інший час - однакова. F. ймовірність виходу обладнання з ладу однакова, незалежно від часу служби обладнання. G. якщо обладнання не вийде з ладу на початку служби, то ймовірність виходу з ладу в будь-який інший час - однакова.

В результаті перегляду отриманої інфографіки, напрошується кілька значних висновків. Якщо обладнання має сценарій виходу з ладу А, B або С - то планово-попереджувальні ремонти, які проводяться більшістю компаній, можуть ефективно запобігти поломку обладнання. Але в разі зі сценаріями виходу з ладу D, E або F - ППР категорично не підходить, і призводить тільки до додаткових витрат ресурсів, ніяк не впливаючи на надійність обладнання і його довговічність. Це викликано тим, що не завжди теоретичний термін експлуатації компонентів відповідає фактичному, і деталі слід міняти не на основі передбачуваного планового зносу, а грунтуючись на їх фактичний стан. Вперше до такого висновку прийшов Британський вчений Конрад Хел Уоддінгтон, що застосував нову концепцію обслуговування до бомбардувальників B-24 Королівських військово-повітряних сил Великобританії під час Другої світової війни. В результаті застосування нового підходу вдалося не тільки скоротити кількість часу і грошей, необхідних для ремонту і обслуговування літаків, але і також підвищити їх надійність.

RCM

Новий підхід до обслуговування отримав назву RCM - Reliability-Centered Maintenance - обслуговування на підставі надійності, і став поступово перейматися всіма провідними промисловими підприємствами, довівши свою ефективність як в економії коштів, так і в забезпеченні надійності обслуговуваних механізмів.

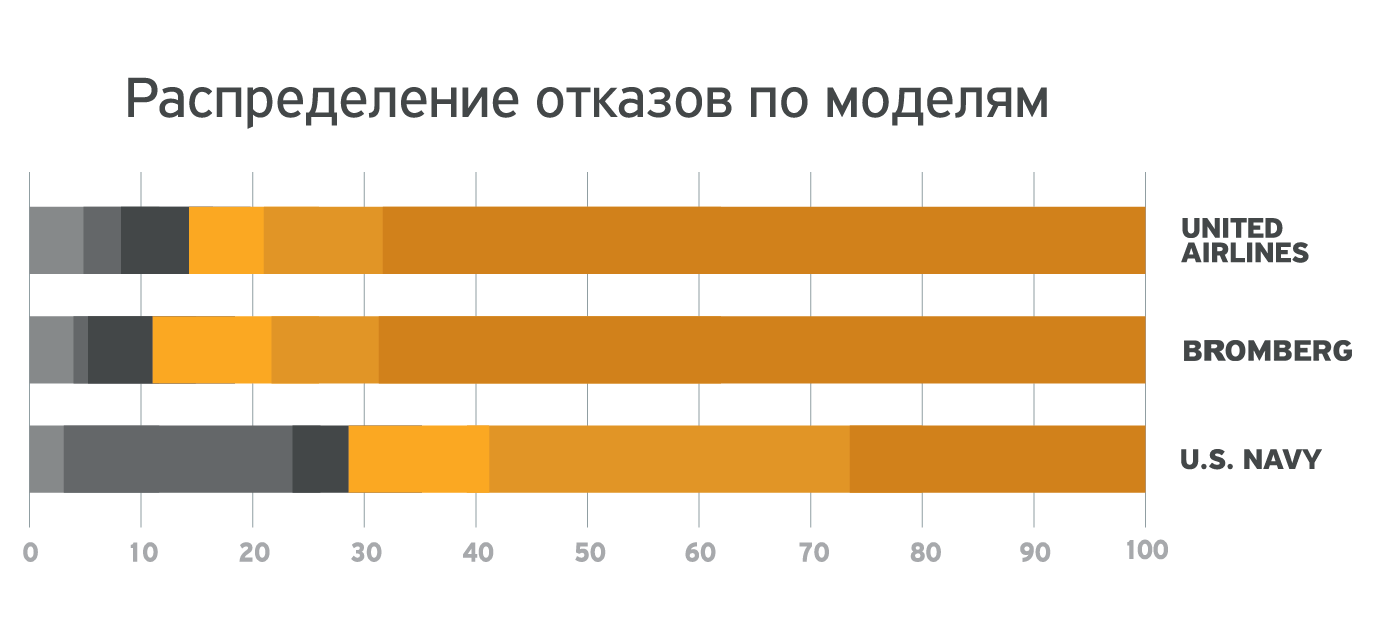

Аргументом на користь прийняття RCM як більш ефективного підходу до обслуговування став аналіз статистики виходу з ладу різних вузлів і агрегатів, який свого часу провела і компанія Bromberg, і авіакомпанія United Airlines, і навіть Військово-морські сили США. Статистика показала, що з існуючих 6 сценаріїв поломки механізмів, певні сценарії мають набагато більшу частоту, ніж інші.

Після отримання цієї інформації, було запропоновано зіставити частоту сценаріїв з можливістю їх запобігання за допомогою ППР. Отримані дані виглядали наступним чином.

Як видно з інфографіки, для всіх компаній ймовірність виходу обладнання з ладу за сценаріями F, E і D склала абсолютна більшість. З огляду на ці дані, було прийнято рішення про відмову від проведення ППР та переході на RCM-обслуговування. Проведення ППР виявилося не тільки більш витратним, але ще і малоефективним: в середньому, лише 20% неполадок могло бути усунуто ще до їх прояву з допомогою ППР.

Таким чином, провідні світові підприємства почали відмовлятися від ППР ще в 70-х роках, і сьогодні RCM-обслуговування є найпрогресивнішим і ефективним підходом для будь-якого виробничого підприємства.