Чому 80% відмови обладнання не пов’язані з його віком?

За статистикою, понад 80% відмов не пов’язані з віком обладнання. Давайте разом розберемося, про що йде мова і звідки взялася ця цифра.

Спочатку вважалося, що інтенсивність відмов обладнання зростає з часом і виглядає це так:

Крива на цьому графіку, яка показує зміну інтенсивності відмов з часом, називається патерном відмов.

Такий патерн відмов, як на малюнку вище, характерний для простих деталей і пристроїв, відмова яких викликана, перш за все, зносом.

Звідки походить ідея проводити ремонти із заданою періодичністю (планово-попереджувальні ремонти по календарному часу), періодичність таких ремонтів визначається часом настання періоду старіння.

Однак, сучасна техніка складається не тільки з простих вузлів і агрегатів, до її надійності починають пред’являти все більш і більш високі вимоги.

Після закінчення другої світової війни в усьому світі почався бурхливий ріст промисловості, що супроводжується механізацією виробництва. Підприємства починають дуже сильно залежати від обладнання.

Розвивалася і авіація.

У 1950-х і 1960-х роках капітальний ремонт типового авіаційного двигуна проводився кожні 8000 годин. Зменшилось зростання числа відмов до кінця цього міжремонтного періоду. Тому зроблено висновок, що технічне обслуговування та ремонт потрібно проводити через менший інтервал часу, не допускаючи старіння двигунів і як наслідок, його відмови. Час між ремонтами було скорочено.

Легко, правда?

Але збільшення кількості профілактичних заходів мало три несподіваних результати, які в кінцевому підсумку перевернули світ обслуговування з ніг на голову.

Перш за все, виникнення деяких типів відмов, дійсно, зменшилася. Це було саме те, чого всі очікували. Все добре.

Другий результат полягав у тому, що велика кількість збоїв відбувалася часто, як і раніше, чого не очікували.

Третім результатом було те, що більшість відмов почали відбуватися частіше. Іншими словами, збільшення заходів з технічного обслуговування і ремонту призвело до збільшення числа відмов. Це було нелогічно і це був шок для системи.

Були проведені масштабні дослідження механізмів відмови, які привели до несподіваних висновків – в 1968 році в американській авіакомпанії United Airlines (UAL), потім в 1973 році в Швеції (Bromberg), і потім в 1982 році в військово-морському флоті США. Виявилося, що тільки від 8% до 23% відмов співпадає з реальністю, про те що інтенсивність відмов зростає з напрацюванням обладнання. Ці відмови властиві відносно простих об’єктів.

Що ж стосується технічно складних об’єктів, з’ясувалося, що між ймовірністю їх відмови і терміном експлуатації немає або майже немає взаємозв’язку. А це від 77% до 92% відмов. Для цих об’єктів інтенсивність відмови, за межами інтервалу підробітки, має постійну величину, що не змінюється з напрацюванням.

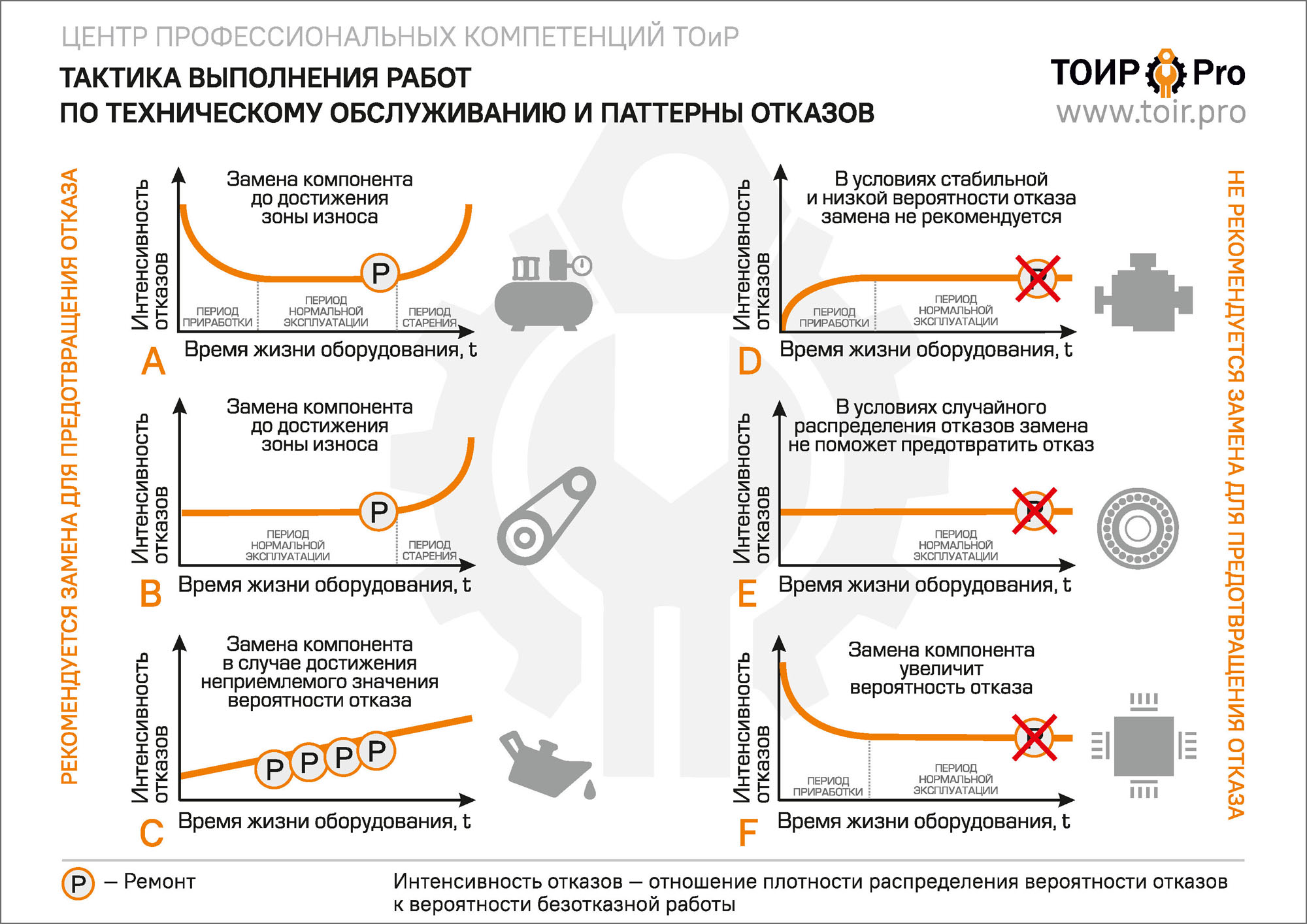

Патерни відмов.

Групою дослідників було виділено шість моделей, що описують зв’язок між віком обладнання і числом відмов.

Про що говорять виявлені залежності? Як ми можемо використовувати знання про інтенсивність відмов нашого обладнання в різні моменти часу для визначення тактики його технічного обслуговування?

Розберемо більш детально всі шість паттернів відмов і виявимо їх практичну користь для нас.

Інші плакати з ТОіР >>

A

Це найвідоміша діаграма, звана U-подібної кривої інтенсивності відмови. Тут виділяється три основні зони зліва направо.

Перша – це період підробітки з високою ймовірністю відмови. Крива йде на зниження до тих пір, поки не стане стабільною. Така відмова називається виходом з ладу в початковий період експлуатації і означає, що кожен новий встановлений компонент спочатку схильний до високого ризику відмови ( «Синдром дитячої смертності»).

Друга зона – це період нормальної експлуатації зі стабільно низькою ймовірністю відмови.

Третя зона – зона зносу обладнання. Виходячи з інформації на графіку, можна зробити висновок, що заміна компонента до досягнення зони зносу зменшить ймовірність відмови. Однак необхідно враховувати, що незважаючи ні на що, зберігається високий ризик виходу з ладу обладнання в період підробітки.

B

Цей графік схожий на варіант А, але він не має зони відмов в приробочому періоді. Іноді відсутність такої зони є характеристикою обладнання, виробник якого заздалегідь виключив компоненти з дефектами, що виникають на початковому етапі експлуатації. Такий процес відомий як «випробування на відмови».

Як і в графіці А, заміна компонента до зони зносу є найкращим способом знизити ймовірність відмови, і в цьому випадку не враховується можливість потенційної відмови в приробочому періоді.

C

На графіку З видно, що умовна ймовірність відмови збільшується прямо пропорційно терміну життя обладнання.

Тут не можна ідентифікувати певну зону зносу, тому немає оптимального терміну заміни компонента. Теоретично можна зробити заміну, коли ймовірність відмови досягне певного значення, не є прийнятним в кожній конкретній ситуації.

D

На графіку D присутня низька ймовірність відмови на початку життєвого циклу обладнання, яка згодом збільшується до прийнятного рівня і залишається постійною протягом подальшого терміну експлуатації. Варто зазначити, що ця зона з умовно стабільною ймовірністю відмови доводить нам, що найчастіше відмови відбуваються випадково.

У цьому випадку заміна компонента не принесе ніякої користі, виключаючи період низької ймовірності відмови на початку експлуатації, що насправді незначно в порівнянні з рештою строком служби обладнання.

E

На цьому малюнку продемонстрована стабільна ймовірність відмови протягом усього життєвого терміну обладнання. У RCM такий графік називається випадковим розподілом відмов.

Тут заміна компонента не допоможе зменшити ймовірність настання відмови.

F

Показує випадкові несправності, ймовірність яких висока в пріработочний період, але з плином часу знижується.

У цьому випадку заміна компонента не тільки не принесе ніякої користі, а й збільшить ймовірність відмови, тому що спочатку обладнання увійшло в експлуатацію з високою ймовірністю відмов на приробочому етапі.

З вищесказаного випливає, що для 70% обладнання, яке має постійну ймовірність виходу з ладу, немає сенсу виконувати засновані на часі завдання по продовженню терміну служби, такі як обслуговування або заміна.

Немає сенсу витрачати ресурси для обслуговування або заміни вузла або компонента, надійність якого не знизилася, або чия надійність не може бути поліпшена цим завданням обслуговування.

На практиці це означає, що 70% – 90% обладнання виграють від будь-якої форми моніторингу стану. І тільки 10% – 30% можуть ефективно управлятися заміною або капітальним ремонтом за часом.

Источник: https://toir.pro/mod/book/view.php?id=71&chapterid=309