Планування ТОіР і надійне підприємство Industry 4.0

В ремонті обладнання не завжди можна усунути проблему вчасно: десь забули злити мастило, десь не замінили паливний фільтр, а десь передчасно поставили «ліву» запчастину. Так з’являються маленькі піщинки, які створюють цілу пустелю проблем, що загрожують фінансовими й репутаційними втратами компанії.

Для ефективної роботи підприємства ТОіР потрібно правильно організувати, виставити пріоритети та зробити максимально прозорим процес. Звучить просто, але із сотнями різних агрегатів розробити єдину систему майже нереально. Тут поламка, там аварія, тут прострочена заміна запчастин — хтозна, чи можна взагалі це все структурувати й контролювати.

Виявляється, можна. У цій статті ми розповімо, чому інновації в обслуговуванні обладнання — це не тільки ефективно, але й не так дорого і складно, як багатьом здається.

Інновації на сторожі ефективності підприємства

З 2020 по 2025 рік ринок обслуговування агрегатів інструментами Industry 4.0 виросте мінімум утричі, до $12 млрд. Щоб зрозуміти, чому росте цей тренд, потрібно почати з великих даних (Big Data). Цим терміном називають великі набори інформації, зібрані з різних джерел. Вони настільки складні й об’ємні, що не вмістяться в жодну Excel-таблицю. Системи на кшталт SmartEAM зчитують і аналізують сотні показників за кожним агрегатом, дивляться на їх динаміку й зіставляють її з життєвим циклом активу. Можете уявити, скільки змінних і показників буде містити навіть одноденний запис.

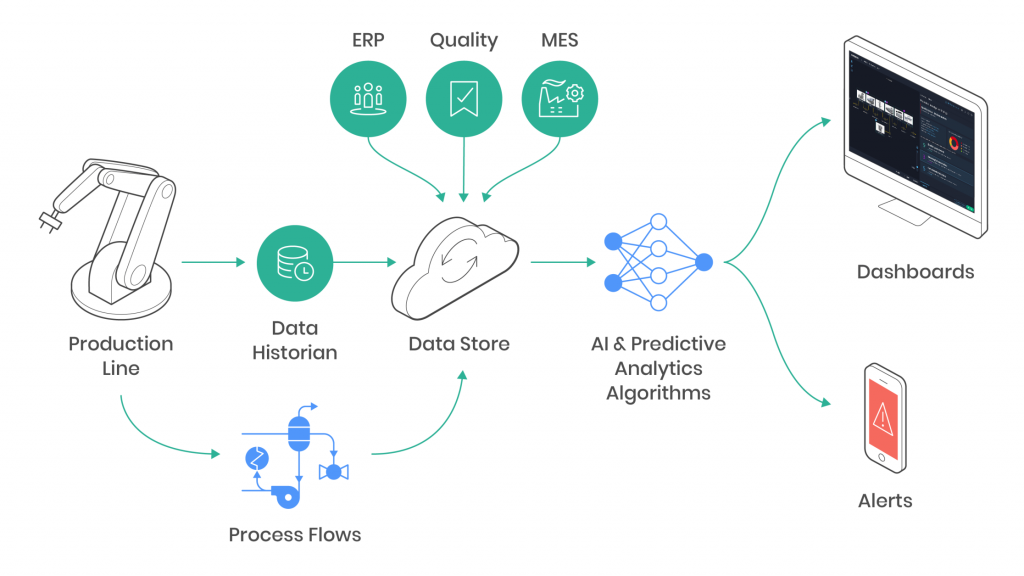

З точки зору прибутку великі дані — можливість у стозі інформації знайти голку цінності: сліпу зону, майбутню несправність або простір для розвитку. З точки зору ТОіР, основна проблема в тому, що ці набори даних зберігалися й аналізувалися незалежно один від одного: у різних програмах і відділах. Тепер, з алгоритмами штучного інтелекту (AI), ми можемо аналізувати й бачити повну картину роботи обладнання на реальних, точно і вчасно знятих показниках.

Своє логічне продовження великі дані знаходять в інтернеті речей (IIoT). Так називають мережу «речей» (датчиків, електроніки, роутерів і контролерів), у якій прилади збирають і обмінюються даними. У традиційному ТОіР уже існує схожий підхід: датчики тиску, витрат або температури на агрегатах. Але от біда: на підприємствах ці датчики часто працюють тільки всередині своїх протоколів, тобто інформацію можна побачити лише на дисплеї приладу.

Завдяки Industry 4.0 інтернет речей об’єднує всі датчики в одну мережу, яка генерує великі дані. Їх можна проаналізувати й отримати надійні підстави для прийняття рішень. Ще один приємний факт: ціна на IIoT-датчики постійно падає, починаючи з 2004 року.

Окей, зі збором, структуризацією й аналітикою даних з роботи обладнання розібралися. Але ж нам потрібні не гарні графіки та таблиці, а розв’язання конкретних бізнес-завдань. Як бути?

Настав час познайомитися з предиктивними методиками (Predictive Maintenance) Industry 4.0, які перетворюють аналітику на прогнози. Предиктивні методики, з їхніми складними евристиками й алгоритмами, прогнозують «сюрпризи» в роботі обладнання. Наприклад, якщо вібрація підшипників агрегату вища за допустиму норму, система наперед сповістить вас про скору аварію. Робітники зможуть у зручному темпі виправити проблему, а не бігти стрімголов на чергову поламку, яка влітає компанії в копієчку.

Синтез EAM-систем і предиктивних методик дає змогу розв’язувати й складніші завдання. Правильно налагоджена бізнес-логіка зможе прогнозувати несправності у вузлах, стан мастила в агрегатах або цілі аварійні зони. Під кожну ситуацію той же SmartEAM зможе підібрати необхідну методику обслуговування і знизити ризик раптової зупинки.

У концепті Industry 4.0 існує ще один напрям, який дає змогу машинам краще розуміти світ навколо. Машинний зір (Machine Vision) — це набір алгоритмів, який зчитує й аналізує дані з відеокамер. Математичні моделі всередині систем машинного зору розпізнають і описують об’єкт, а потім реагують на його зміни.

У роботі з обладнанням машинний зір допомагає виявити дефект на лінії, усунути проблему з запчастиною і ще точніше збирати дані. На деяких заводах, наприклад, стоять камери, які зчитують вібрації обладнання. З точністю до пікселя вони обробляють і передають цифрами під 200 кадрів на секунду. Цю інформацію система аналізує, інтерпретує і видає рекомендації.

Плануємо ефективний ТОіР з Industry 4.0

Як бачимо, існує достатньо інструментів для поліпшення надійності обладнання і скорочення витрат на його обслуговування. Сьогоднішні технології потужніші, зрозуміліші й дешевші за будь-якого свого попередника, особливо стаціонарні пости для зняття показників.

Впровадження підходів Industry 4.0 не вимагає складної ІТ-інфраструктури, капітальних інвестицій або цілого штату експертів «на борту». Наприклад, продукт SmartEAM доступний як хмарне рішення — ви платите тільки за потрібні обчислювальні потужності, а не «залізо», дроти й місце під сервери.

Необов’язково впроваджувати все за раз: поспілкуйтеся з експертами, оцініть пріоритетні зони, упровадьте модульні рішення й дочекайтеся швидких результатів. Кошти, які ви заощадите вже в перший рік (як це зробив «Інтерпайп»), зможете поступово інвестувати в нові рішення.

Отже, ТОіР з інструментами Industry 4.0 і системою SmartEAM — це:

- зростання надійності активів;

- швидші та якісніші налагодження;

- високий коефіцієнт використання обладнання;

- попередження аварій, простоїв і необхідних переналагоджень;

- цілісний і прозорий контроль дефектів;

- зниження навантаження на ремонтників завдяки ІТ-системі;

- доступ до будь-якої інформації з будь-якого пристрою з будь-якої точки Землі.

Не знаєте, з чого почати? Зв’яжіться з нашими експертами, щоб підібрати рішення під ваші бізнес-завдання.